エアロゲル(aerogel)はIUPAC GOLD BOOKにおいて”Gel comprised of a microporous solid in which the dispersed phase is a gas.”と定義されています。一般的には超臨界乾燥法を用いて得られた低密度構造体(乾燥ゲル)のことです。エアロゲルに対し、蒸発乾燥過程によるものをキセロゲル、凍結乾燥のものをクライオゲルと呼びます。構造体の名称であり、特定の化合物を指す用語ではありません。

シリカ(SiO2)、有機ポリマーやその焼結体であるカーボン(C)、アルミナ(Al2O3)やチタニア(TiO2)をはじめとした金属酸化物などさまざまな物質で作製され、断熱材、電極、触媒担体などへの応用研究が古くから行われています。

何十年も前から知られている構造材料であり、超臨界乾燥装置されあれば作製は難しくありません。湿潤ゲルを装置に入れれば勝手にできあがります。身の回りで目にすることはほとんどありませんが、シリカエアロゲルは海外サイトから簡単に入手可能です。

シリカを中心としたエアロゲルの歴史

1931年

今から80年以上前の1931年、S. S. Kisterにより初めて作製されました。[1] 「ゲル骨格を保ったまま内部の液体を気体に置き換えられるか」という学問的な課題から生まれた構造体です。最初の報告にはかさ密度0.02–0.1 mg cm−3のシリカ、アルミナ、酒石酸ニッケル、酸化スズ、酸化タングステン、ゼラチン、アガー、ニトロセルロース、セルロース、アルブミンなどの組成が登場しています。

1960–80年代前後

酸素およびロケット推進剤を貯蔵するための多孔質材料の研究から、1962年にケイ素アルコキシドを前駆体に用いたシリカ作製法が誕生しました。それまでのケイ酸塩を用いた作製法よりも反応制御が容易であるため、今日でもシリカエアロゲル作製法の主流となってます。(ケイ素アルコキシドは高価であるため工業生産ではケイ酸塩も使われています。)

その後、高エネルギー物理学実験用のチェレンコフ光検出器にシリカエアロゲルが採用され、屈折率を変化させるためにかさ密度(0.025–0.500 g cm−3)を制御した透明エアロゲルの作製が可能となりました。また、断熱窓としての生産も始まりました。スウェーデン企業が60 × 60 cm2のパネルを作製していましたが、1984年にガスケット破れによるメタノール漏れを原因とする工場爆発・全壊事故が起こっています。BASFなどから粒状シリカエアロゲルの製造・販売が始まりました。

1990年代前後

疎水化シリカエアロゲルが登場し、湿気や水を含む環境中でも安定なエアロゲルが作製されるようになりました。今日工業生産されているシリカエアロゲルの多くは疎水化されています。また、作製が容易なレソルシノール―ホルムアルデヒド(RF)エアロゲルが発明され、[2] 有機ポリマーエアロゲルや焼結体のカーボンエアロゲルの研究が盛んになり始めました。

2000年代以降

シリカエアロゲルを化学修飾で強化したNASAのX-AerogelやAspen Aerogels社によるエアロゲルブランケットなどが登場し、比較的扱いやすいシリカエアロゲル複合材料が市販されるようになりました。シリカ組成は研究し尽くされてきたため、エアロゲル研究は有機―無機ハイブリッドや有機ポリマーなどの組成に軸足が移っています。また、グラフェンやカーボンナノチューブなど炭素材料を骨格にもつエアロゲルや複合材料が、電池電極材料など電気化学材料研究で目立ってきています。

シリカエアロゲルの特徴と現状

透き通った見た目で有名なシリカエアロゲルは、超低比重・透明(10 mm厚で約90 %)・低熱伝導率(<15 mW m−1 K−1)を特徴とする構造体として知られ、優れた物性を利用した用途が検討されてきています。[3,4] 作製プロセスに高圧条件を必要とするため大きなサイズを得ることが難しく、脆性が高いため身の回りで目にする機会はほとんどありません。

近年は省エネ化により優れた断熱性に注目が集まっているため、繊維と複合化して扱いやすくしたエアロゲル製品も市場出回っていますが、導入コストが高いためさほど普及していません。広く売り出すためには解決すべき欠点が多いのが現状です。

エアロゲル組成として一番よく知られるシリカは研究し尽くされており、もう20年ほど目立った成果がありません。複合化やシリカ以外の組成に研究の軸足が移っています。

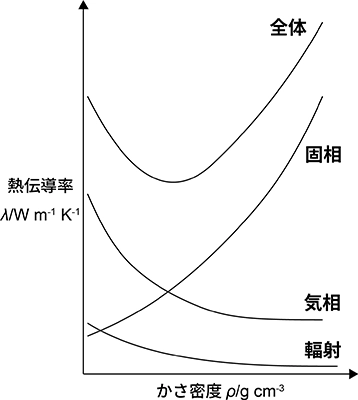

シリカエアロゲルの熱伝導率・断熱性

シリカエアロゲルで注目されている特徴は可視光透過性と断熱性です。市販の高性能断熱材の熱伝導率(低いほど断熱性が高い)は室温付近で20–40 mW m−1 K−1であるのに対し、シリカエアロゲルの熱伝導率は15 mW m−1 K−1を下回ることが知られています。

熱伝導は気相・固相・輻射で起こります。エアロゲル断熱材の最大の特徴は気相(多孔構造中の空気)の熱伝導の少なさにあります。断熱をうたう多くのエアロゲルは見かけ体積の90 %以上が気相であり、空気で満たされています。また、空気が存在する空間はそれぞれ数十nm径の細孔に仕切られていると見做すことができます。空気中ガス分子(窒素・酸素など)の平均自由行程は約70 nmであり、細孔内では空気の対流が生じず分子同士の衝突(熱交換)もほとんど起こりません。このことは脱気せずとも真空中並の断熱性が得られることを意味します。体積に対して希薄な骨格も固相の熱伝導率の抑制に寄与します。

なお、ほとんどの場合においてエアロゲルの断熱性は室温付近で最適化されたものです。高温下では輻射伝熱が増加し、低温下では気相の熱伝導率が低下するとともに気体分子の平均自由行程が短くなる(より小さな細孔が必要となる)ため、シリカエアロゲルを用いるメリットは失われます。

エアロゲル中の空間を骨格が占める量(かさ密度)と細孔径は、トレードオフの関係にあります。骨格を増やせば細孔径が小さくなり気相の熱伝導は抑制されますが、逆に固相による熱伝導は増加します。かさ密度を大きく下げて骨格を希薄にすれば、平均細孔径が大きくなりガス分子同士の熱運動量交換が起こるようになるため、気相からの熱伝導が増大します。エアロゲルで優れた断熱性を実現するためには、かさ密度を最適値(~0.15 g cm−3)にする必要があります。

昨今、超低かさ密度かつ断熱性をうたったエアロゲル材料が発表されていますが、ほとんど場合において測定法に問題があり正しい数値を出せていないケースです。

シリカエアロゲルの可視光透過性

エアロゲルに限らず、「透明」な素材として材料を用いるためには、目的の厚みに対して70 %以上の可視光透過率をもつことが目安とされます。 適切な組成で作製されたシリカエアロゲルは、10 mm厚でおよそ90 %の可視光を透過します。これはシリカ骨格のスケールが可視光の波長(380–780 nm)より十分に小さく、ミー散乱を起こしにくいためです。微細構造がよく制御されたエアロゲルは、レイリー散乱のため青く透き通った外観をもちます。可視光透過率は材料の厚みが増すごとに指数関数的に減少するため、シリカエアロゲルを透明断熱材として用いるためにはより精密な微細構造の形成による可視光散乱の抑制が求められます。しかし原理上、窓ガラスに用いられるような透明ガラス・アクリル並の透過率にはなり得ません。

商用化は難しい

シリカエアロゲルは数十年前から市販されているものの、あまり普及していません。これまでの主な用途は、断熱材や低屈折率・高透過性を利用した光学部品です。同じ能力をもつ従来材料に比べて軽量化が見込めるのが特徴ですが、衝撃が加わらない、単体のサイズが小さいなど、条件がかなり限られています。ハンドリング性が非常に悪いため、多少コストが下がったところで既存材料と比較できるレベルにはなりません。

シリカをはじめとした断熱用エアロゲルは何十年も研究されてきており、さまざまな企業が商品化を試みてきた経緯があります。文献やニュース記事では肯定的な内容ばかり強調されるため、夢の材料であるかのように錯覚しがちです。しかし一部の特殊用途を除いてまだまだ欠点が大きいのが現状です。

現状では想像もつかないような発見や法規制などの要因がない限り、広く普及することは難しいでしょう。

参考

- Kistler, S. S. “Coherent Expanded Aerogels and Jellies”, Nature, 127, 741 (1931). doi:10.1038/127741a0

- Pekala, R. W. “Organic Aerogels from the Polycondensation of Resorcinol with Formaldehyde”, J. Mater. Sci. 1989, 24, 3221–3227. doi:10.1007/BF01139044

- Hüsing, N.; Schubert, U. “Aerogels — Airy Materials: Chemistry, Structure, and Properties”, Angew. Chem. Int. Ed. 1998, 37, 22–45. doi:10.1002/(SICI)1521-3773(19980202)37:1/2<22::AID-ANIE22>3.0.CO;2-I

- Hrubesh, L. W. “Aerogel applications”, J. Non-Cryst. Solids 1998, 225, 335–342. doi:10.1016/S0022-3093(98)00135-5